В связи с переходом производства к высокотехнологичным технологиям, быстрым развитием в области чистой энергетики, полупроводниковой и фотоэлектрической промышленности, растет спрос на высокоэффективные и высокоточные алмазные инструменты. Однако искусственный алмазный порошок, как важнейшее сырье, обладает недостаточной прочностью алмазной матрицы и способностью удерживать материал, что приводит к быстрому износу и сокращению срока службы твердосплавных инструментов. Для решения этих проблем в отрасли обычно используется покрытие поверхности алмазным порошком с добавлением металлических материалов, что улучшает характеристики поверхности, повышает долговечность и, следовательно, улучшает общее качество инструмента.

Существует множество методов нанесения алмазного порошкового покрытия на поверхность, включая химическое осаждение, гальваническое осаждение, магнетронное распыление, вакуумное напыление, горячую импульсную реакцию и т. д. Химическое осаждение и гальваническое покрытие имеют отработанную технологию, обеспечивают равномерное покрытие, позволяют точно контролировать состав и толщину покрытия, обладают преимуществами индивидуального нанесения покрытия и стали двумя наиболее распространенными технологиями в отрасли.

1. химическое гальваническое покрытие

Химическое покрытие алмазным порошком заключается в том, что обработанный алмазный порошок помещают в раствор для химического покрытия, и ионы металла осаждаются в растворе под действием восстановителя, образуя плотное металлическое покрытие. В настоящее время наиболее широко используемым методом химического алмазного покрытия является химическое никелирование с использованием бинарного сплава никеля и фосфора (Ni-P), которое обычно называют химическим никелированием.

01 Состав раствора для химического никелирования

Состав раствора для химического нанесения покрытия оказывает решающее влияние на плавность протекания, стабильность и качество химической реакции. Обычно он содержит основную соль, восстановитель, комплексообразователь, буфер, стабилизатор, ускоритель, поверхностно-активное вещество и другие компоненты. Пропорции каждого компонента необходимо тщательно регулировать для достижения наилучшего эффекта нанесения покрытия.

1. Основная соль: обычно сульфат никеля, хлорид никеля, аминосульфоновая кислота никеля, карбонат никеля и т. д., ее главная роль заключается в обеспечении источника никеля.

2. Восстановитель: он в основном обеспечивает атомарный водород, восстанавливает Ni²⁺ в гальваническом растворе до Ni и осаждает его на поверхности алмазных частиц, являясь наиболее важным компонентом гальванического раствора. В промышленности в качестве восстановителя в основном используется вторичный фосфат натрия, обладающий сильной восстановительной способностью, низкой стоимостью и хорошей стабильностью покрытия. Восстановительная система позволяет осуществлять химическое гальваническое покрытие при низких и высоких температурах.

3. Комплексообразующий агент: раствор для нанесения покрытия может вызывать осаждение, повышать стабильность раствора, продлевать срок службы раствора для гальванического покрытия, улучшать скорость осаждения никеля, повышать качество покрытия. Обычно используются янтарная кислота, лимонная кислота, молочная кислота и другие органические кислоты и их соли.

4. Другие компоненты: стабилизатор может ингибировать разложение раствора для нанесения покрытия, но, поскольку он влияет на протекание химической реакции никелирования, его следует использовать умеренно; буфер может образовывать ионы H+ в процессе химической реакции никелирования, обеспечивая непрерывную стабильность pH; поверхностно-активное вещество может уменьшить пористость покрытия.

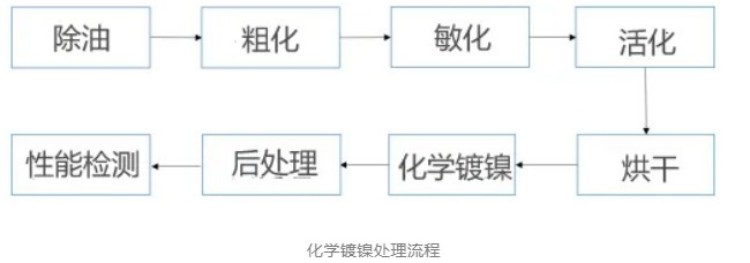

02 Процесс химического никелирования

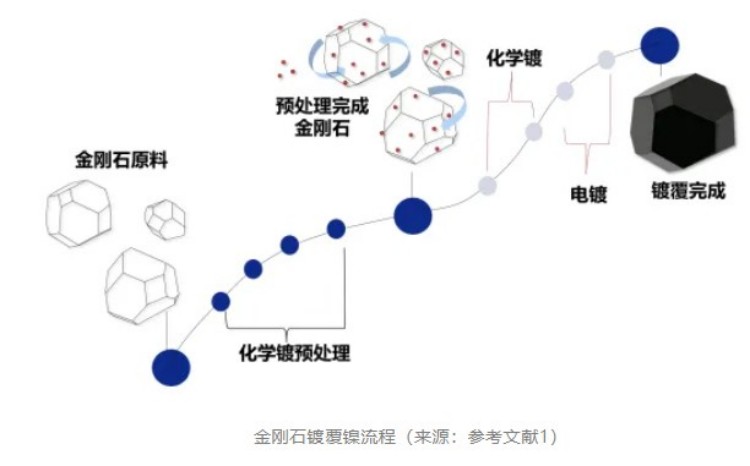

Для химического осаждения с использованием системы гипофосфата натрия необходимо, чтобы матрица обладала определенной каталитической активностью, а сама алмазная поверхность не имеет каталитических центров, поэтому перед химическим осаждением алмазного порошка требуется предварительная обработка. Традиционный метод предварительной обработки при химическом осаждении включает удаление масла, укрупнение, сенсибилизацию и активацию.

(1) Удаление масла, укрупнение: удаление масла в основном предназначено для удаления масла, пятен и других органических загрязнений с поверхности алмазного порошка, чтобы обеспечить плотное прилегание и хорошие характеристики последующего покрытия. Укрупнение может привести к образованию мелких ямок и трещин на поверхности алмаза, увеличивая шероховатость поверхности алмаза, что не только способствует адсорбции ионов металла в этих местах, облегчая последующее химическое и электролитическое осаждение, но и образует ступени на поверхности алмаза, обеспечивая благоприятные условия для роста слоя осаждения металла при химическом или электролитическом осаждении.

Обычно на этапе удаления масла используется раствор NaOH и другие щелочные растворы, а на этапе укрупнения — азотная кислота и другие кислотные растворы в качестве исходного химического раствора для травления алмазной поверхности. Кроме того, эти два этапа должны проводиться с использованием ультразвуковой очистки, что способствует повышению эффективности удаления масла и укрупнения алмазной пыли, экономии времени в процессе удаления масла и укрупнения, а также обеспечению эффективности удаления масла и укрупнения.

(2) Сенсибилизация и активация: процесс сенсибилизации и активации является наиболее важным этапом всего процесса химического осаждения, напрямую связанным с возможностью проведения химического осаждения. Сенсибилизация заключается в адсорбции легко окисляемых веществ на поверхности алмазного порошка, не обладающих автокаталитической способностью. Активация заключается в адсорбции окисленной гипофосфорной кислоты и каталитически активных ионов металлов (таких как палладий) на восстановленных частицах никеля, что ускоряет скорость осаждения покрытия на поверхности алмазного порошка.

В целом, слишком короткое время обработки сенсибилизацией и активацией приводит к недостаточному образованию палладиевых точек на поверхности алмаза, недостаточной адсорбции покрытия, легкому отслаиванию или затруднению образования полного покрытия, а слишком длительное время обработки приводит к потере палладиевых точек. Поэтому оптимальное время обработки сенсибилизацией и активацией составляет 20–30 минут.

(3) Химическое никелирование: на процесс химического никелирования влияет не только состав раствора для покрытия, но и температура раствора и значение pH. Традиционное высокотемпературное химическое никелирование обычно проводится при температуре 80–85℃, температура выше 85℃ легко вызывает разложение раствора для покрытия, а при температуре ниже 85℃ скорость реакции увеличивается. Что касается значения pH, то с повышением pH скорость осаждения покрытия возрастает, но pH также вызывает образование осадка солей никеля, что замедляет скорость химической реакции. Поэтому в процессе химического никелирования путем оптимизации состава и соотношения раствора для химического покрытия, условий процесса химического покрытия, контроля скорости осаждения химического покрытия, плотности покрытия, коррозионной стойкости покрытия, метода нанесения покрытия и алмазного порошка для покрытия необходимо соответствовать требованиям промышленного развития.

Кроме того, одного слоя может быть недостаточно для достижения идеальной толщины покрытия, могут появиться пузырьки, микропоры и другие дефекты, поэтому для улучшения качества покрытия и повышения дисперсии нанесенного алмазного порошка можно использовать многослойное нанесение.

2. Электроникелирование

Из-за присутствия фосфора в слое покрытия после химического никелирования алмазов, это приводит к низкой электропроводности, что влияет на процесс загрузки алмазного инструмента (процесс закрепления алмазных частиц на поверхности матрицы). Поэтому для никелирования можно использовать слой покрытия без фосфора. Конкретная операция заключается в следующем: алмазный порошок помещают в раствор для покрытия, содержащий ионы никеля; алмазные частицы контактируют с отрицательным электродом катода; никелевый металлический блок погружают в раствор для покрытия и соединяют с положительным электродом, образуя анод. В результате электролитического процесса свободные ионы никеля в растворе для покрытия восстанавливаются до атомов на поверхности алмаза, и эти атомы проникают в покрытие.

01 Состав раствора для гальванического покрытия

Подобно раствору для химического осаждения, раствор для электролитического осаждения в основном обеспечивает необходимые ионы металла для процесса электролитического осаждения и контролирует процесс осаждения никеля для получения требуемого металлического покрытия. Его основные компоненты включают основную соль, активный агент анода, буферный агент, добавки и т. д.

(1) Основная соль: в основном используются сульфат никеля, аминосульфонат никеля и т. д. Как правило, чем выше концентрация основной соли, тем быстрее диффузия в растворе для нанесения покрытия, тем выше эффективность по току, скорость осаждения металла, но зерна покрытия становятся более крупными, а при снижении концентрации основной соли ухудшается проводимость покрытия, и его трудно контролировать.

(2) Активатор анода: поскольку анод легко подвергается пассивации, легко теряет проводимость, что влияет на равномерность распределения тока, необходимо добавлять хлорид никеля, хлорид натрия и другие вещества в качестве анодного активатора для повышения активации анода и улучшения плотности тока пассивации анода.

(3) Буферный агент: подобно раствору для химического осаждения, буферный агент может поддерживать относительную стабильность раствора для осаждения и pH катода, так что он может колебаться в пределах допустимого диапазона процесса электроосаждения. Обычно в качестве буферного агента используются борная кислота, уксусная кислота, бикарбонат натрия и т. д.

(4) Другие добавки: в соответствии с требованиями к покрытию, добавить необходимое количество осветляющего агента, выравнивающего агента, смачивающего агента и прочих добавок для улучшения качества покрытия.

02 Алмазное гальваническое никелирование

1. Предварительная обработка перед нанесением покрытия: алмаз часто не проводит электричество и требует нанесения металлического слоя с помощью других процессов нанесения покрытия. Метод химического осаждения часто используется для предварительного нанесения металлического слоя и его утолщения, поэтому качество химического покрытия в определенной степени влияет на качество основного покрытия. В целом, содержание фосфора в покрытии после химического осаждения оказывает большое влияние на его качество: покрытие с высоким содержанием фосфора обладает относительно лучшей коррозионной стойкостью в кислой среде, поверхность покрытия имеет больше выпуклостей, большую шероховатость и не обладает магнитными свойствами; покрытие со средним содержанием фосфора обладает как коррозионной, так и износостойкостью; покрытие с низким содержанием фосфора обладает относительно лучшей проводимостью.

Кроме того, чем меньше размер частиц алмазного порошка, тем больше удельная площадь поверхности. При нанесении покрытия он легко всплывает в растворе, что приводит к протечкам, отслаиванию покрытия и образованию рыхлого слоя. Перед нанесением покрытия необходимо контролировать содержание фосфора и качество покрытия, а также проводимость и плотность алмазного порошка, чтобы уменьшить его всплывание.

2. Никелирование: в настоящее время для нанесения алмазного порошка часто используется метод прокатки, то есть в емкость добавляется необходимое количество электролитического раствора, в раствор добавляется определенное количество искусственного алмазного порошка, и вращение емкости приводит к прокатке алмазного порошка. Одновременно положительный электрод соединяется с никелевым блоком, а отрицательный электрод — с искусственным алмазным порошком. Под действием электрического поля свободные ионы никеля в растворе для нанесения покрытия образуют металлический никель на поверхности искусственного алмазного порошка. Однако этот метод имеет проблемы низкой эффективности покрытия и неравномерности нанесения покрытия, поэтому был разработан метод вращающегося электрода.

Метод вращающегося электрода заключается во вращении катода при алмазном порошковом покрытии. Это позволяет увеличить площадь контакта между электродом и алмазными частицами, повысить равномерность проводимости между частицами, улучшить неравномерность покрытия и повысить эффективность алмазного никелевого покрытия.

краткое резюме

В качестве основного сырья для алмазных инструментов модификация поверхности алмазного микропорошка является важным средством повышения силы сцепления с матрицей и увеличения срока службы инструментов. Для повышения скорости загрузки песка в алмазные инструменты обычно на поверхность алмазного микропорошка наносят слой никеля и фосфора для обеспечения определенной проводимости, а затем утолщают этот слой никелевым покрытием, повышая проводимость. Однако следует отметить, что сама поверхность алмаза не имеет каталитически активного центра, поэтому перед химическим покрытием ее необходимо предварительно обработать.

Справочная документация:

Лю Хань. Исследование технологии поверхностного покрытия и качества микропорошка искусственного алмаза [D]. Чжунъюаньский технологический институт.

Ян Бяо, Ян Цзюнь и Юань Гуаншэн. Исследование процесса предварительной обработки алмазного поверхностного покрытия [J]. Пространственная стандартизация.

Ли Цзинхуа. Исследование модификации поверхности и применения микропорошка искусственного алмаза для проволочных пил [D]. Чжунъюаньский технологический институт.

Фан Лили, Чжэн Лянь, У Яньфэй и др. Процесс химического никелирования поверхности искусственного алмаза [J]. Журнал ИОЛ.

Данная статья перепечатана в сети публикаций, посвященных сверхтвердым материалам.

Дата публикации: 13 марта 2025 г.